② 带轴向定位型产品可承受一定的轴向载荷

③ 可以承受轻微不对中影响产生的偏载和歪斜运转

④ 优化的外表面轮廓,减少了与导轨间的接触应力,提高导轨寿命

⑤ 优化的滚道和滚子形状,保证了轴承的长寿命

② 结构简单、标准化加工工艺,可靠耐用,性价比高。

③ 可承受径向和轻轴向两个方向轴向载荷,易于安装,维护成本低。

② 具有低的摩擦力矩,噪音与振动低,即使在高速工况下温升也较低。

③ 具有较低的最小载荷要求。

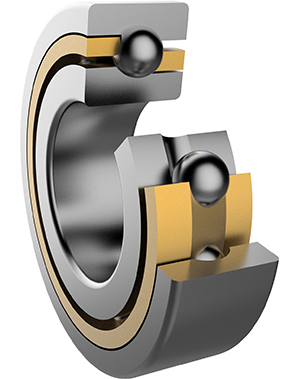

② 可承载径向和轴向联合载荷,通过多套单列组配或者双列轴承可以承受双向的轴向载荷。

③ 多套配置的单列轴承和双列轴承具有较高的刚性。

④ 高精度的产品保证了轴承的高转速和良好的运行性能。

② 非定位结构具有一定的轴向位移

③ 滚子优化的母线轮廓减少了滚子与滚道接触的边缘应力以及减小安装对中和轴挠曲对整体性能的影响,使用寿命长

② 高的径向承载能力和一定的轴向承载能力

③ 优化的内部结构设计、滚子形状和保持架结构使轴承具有长的使用寿命

② 低摩擦、噪音和振动,更长的寿命

③ 组配产品可以满足最适合的预负载和刚性需求

④ 可分离和互换的零件更便于安装、拆卸与维护

② 可以在极小的轴向空间内提供非常高的刚性

③ 优化的滚针和滚道形状设计,减少边缘接触应力的产生,具有更长的寿命

振动筛轴承不耐用?四招教你搞定

振动筛是矿山机械设备中的常用设备,其振动的产生主要由激振器来实现,而激振器的使用工况条件恶劣,且承受着强烈的振动冲击,故其轴承不可避免会出现发热、烧坏等现象,严重影响振动筛正常运行。

这几个方法可以使你的振动筛轴承更耐用

▶▶▶

轴承的使用类型、极限转速、安装配合尺寸、游隙、自润滑性能等要求较高,普通轴承在恶劣工况下工作易损坏。如果设计初期对轴承选型不当,轴承使用寿命就会较短。

解决方法:选用合适的振动筛轴承,振动筛常用的轴承有圆柱滚子轴承和调心滚子轴承。

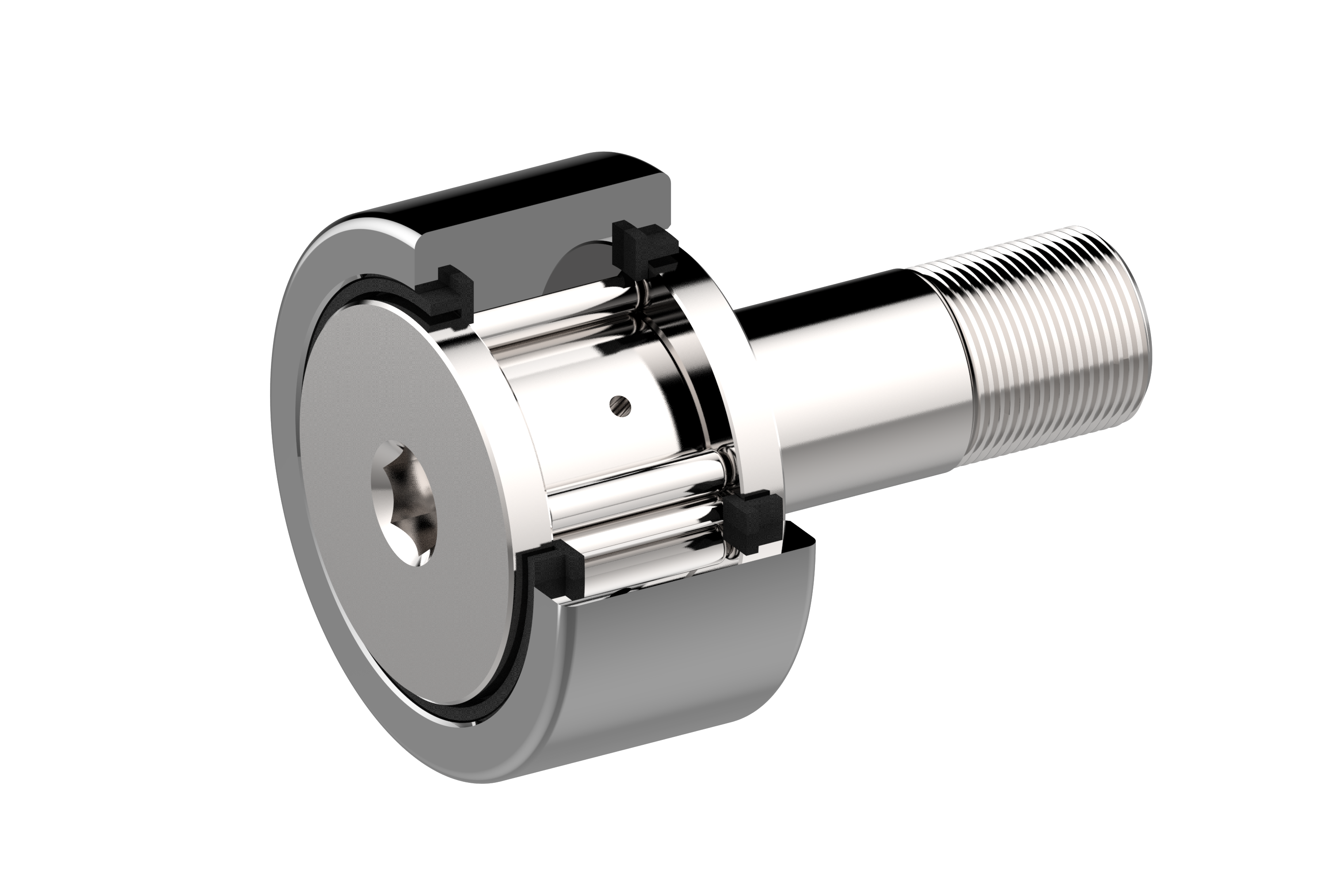

圆柱滚子轴承

圆柱滚子抗振耐高温轴承可用于振动筛、振动磨、振动压路机等振动机械。

既有双列球面滚子轴承承载能力大,又有圆柱滚子轴承高极限转速的优点。

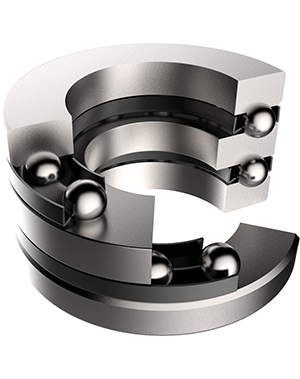

调心滚子轴承

调心滚子轴承具有两列滚子,主要承受径一载荷,同时也能承受任一方向的轴向载荷。

有高的径向载荷能力,特别适用于重载或振动载荷下工作,但不能承受纯轴向载荷。

该类轴承外圈滚道是球面形,故其调心性能良好,可以补偿同轴度误差。

方法2:润滑密封结构设计要合理

目前国内许多激振器轴承采用脂润滑、迷宫密封结构,密封间隙一般在1~2mm。

但在实际使用中,随着激振器轴承温度的升高,润滑脂黏稠度逐渐降低,主轴高速旋转,迷宫盖内润滑脂从迷宫盖处不断泄漏,最终导致轴承因缺少润滑而损坏。

润滑密封结构设计不合理,轴承润滑不充分,是导致轴承受热产生变形,并烧损的主要原因。

解决方法:采用稀油润滑方式,改善润滑通道,改进密封结构。

方法3:轴承与轴承座孔配合选择要适当

轴承与轴承座孔配合公差是设计时的重点。

若选择较大过盈配合,会迫使轴承滚道形状产生几何变形,运转时异常振动;

若选择较大的间隙配合,会使轴承外圈在轴承座孔内相对滑动,导致轴承急剧升温而损坏。

解决方法:选择合理的配合公差,轴承内圈与轴配合采用较松的过渡配合或间隙配合公差,外圈与轴承座孔采用较紧过渡或稍小的过盈配合公差。

方法4:设计时需要考虑轴的伸缩量

激振器运行温度一般在35-60℃,由于热胀冷缩引起轴的伸缩量不可忽视。

激振器运行温度一般在35-60℃,由于热胀冷缩引起轴的伸缩量不可忽视。

解决方法:除了选择合适的径向游隙,还需要将浮动端轴承的配合,设计成过渡或间隙配合,以便使激振器轴在热胀冷缩时可以相对于内圈进行微量滑动,保证轴承的正常运转。

如果您还想了解更多振动筛轴承知识

请联系KIS

+86-13601959506 (产品咨询)

+86-13233995595 (技术咨询)

KIS的技术服务团队将为您答疑解惑!