② 带轴向定位型产品可承受一定的轴向载荷

③ 可以承受轻微不对中影响产生的偏载和歪斜运转

④ 优化的外表面轮廓,减少了与导轨间的接触应力,提高导轨寿命

⑤ 优化的滚道和滚子形状,保证了轴承的长寿命

② 结构简单、标准化加工工艺,可靠耐用,性价比高。

③ 可承受径向和轻轴向两个方向轴向载荷,易于安装,维护成本低。

② 具有低的摩擦力矩,噪音与振动低,即使在高速工况下温升也较低。

③ 具有较低的最小载荷要求。

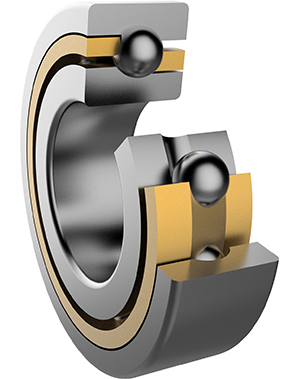

② 可承载径向和轴向联合载荷,通过多套单列组配或者双列轴承可以承受双向的轴向载荷。

③ 多套配置的单列轴承和双列轴承具有较高的刚性。

④ 高精度的产品保证了轴承的高转速和良好的运行性能。

② 非定位结构具有一定的轴向位移

③ 滚子优化的母线轮廓减少了滚子与滚道接触的边缘应力以及减小安装对中和轴挠曲对整体性能的影响,使用寿命长

② 高的径向承载能力和一定的轴向承载能力

③ 优化的内部结构设计、滚子形状和保持架结构使轴承具有长的使用寿命

② 低摩擦、噪音和振动,更长的寿命

③ 组配产品可以满足最适合的预负载和刚性需求

④ 可分离和互换的零件更便于安装、拆卸与维护

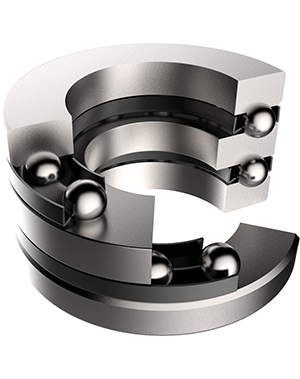

② 可以在极小的轴向空间内提供非常高的刚性

③ 优化的滚针和滚道形状设计,减少边缘接触应力的产生,具有更长的寿命

优化设计

通过对现有传动设计方案进行分析及优化,使设备性能得到提升,降低能耗,增加可靠性。

客户收益——可靠、降耗、增效

1)制造商设备已完成整体设计或制造阶段

配合设备制造商,利用软件分析和相关应用经验,对现有已经完成之应用设计方案进行分析,优化其选用轴承结构及轴承布置方案。满足其对设备性能提升、降低能耗,增加稳定性可靠性等方面的需要。

2)业主使用阶段,对性能提升需求

针对业主客户,对使用过程中需要性能提升的要求,为其提供优化的轴承结构及轴承布置解决方案,满足其提高性能,降低能耗,增加稳定性可靠性等方面的需要--可靠、降耗、增效

优化设计案例——自动除尘机用精密交叉滚子轴承

应用背景:

客户为国外知名品牌除尘设备制造企业,该项目为特殊行业用除尘设备,工作时,除尘机在轨道上面做直线运动,对多个需除尘部位进行自动除尘操作。需要除尘传输管路可以在一定范围内伸缩回环并定位,在直线运动过程中,保证管路接口位置的稳定性。以便可以准确对接相应的除尘接口。

轴承位于连接管路与除尘机机箱的连接部位。该设备承载较轻,轴承轴向受力最大在 300kg,管路连接件最长长度为 2m,轴承工作时候承受一定的倾覆力矩,最大为 50N.M,要求轴承定位稳定性要高,因为除尘过程还会有一定的冲击载荷,因此对轴承的抗冲击性能以及刚性均有较高的要求。

同时,客户希望轴承连接与管路及机箱通过连接法兰进行连接,这样相当于关节手臂的运动形式。客户原设计采用配对角接触球轴承,通过设置预载荷的大小,提高轴承的刚性,但是因为配对角接触球轴承安装需要轴及座孔配合,以及配置预载荷与安装后的预载荷会有一定的差异,造成产品安装后,回转扭矩会有较大差异,而且安装周边制造也较为繁琐。

因此客户希望 KIS 根据其使用工况,提供更适宜的轴承应用。

客户需求:

该产品应用于除尘机可回旋连接管路固定底座,客户要求使用过程中,管路在手持操作定位时,旋转灵活,同时整体管壁要定位稳定,并保持一定的阻尼感,避免设轴承备自动工作直线移动时,因管路端部位置变化,对连接管件准确性造成影响。客户要求的轴承旋转定位精度在 0.005mm,同时在连接管路前端的位置变量不超过 1mm。同时旋转扭矩要求在 5±0.5N.M 范围内。使用寿命要求,摆动寿命两万次以上(±90°),测试摆动频次 10 次每分钟。

客户痛点:

客户原使用配对角接触球轴承,虽然产品精度和刚度可以达到使用要求,但是因为需要轴承与轴及座孔之间进行配合,配合量的大小偏差,对轴承的预紧量有一定影响,造成管路连接件批量回转扭矩稳定性差,相互差在 1N.M 以上,需要多次调整才可以满足使用要求,而且安装过程较为繁琐,安装调试时间久,安装效率低,严重影响产品的批量生产效率。 因此客户现在迫切需要我们解决其痛点,为其提供最合适的产品应用。

方案确定:

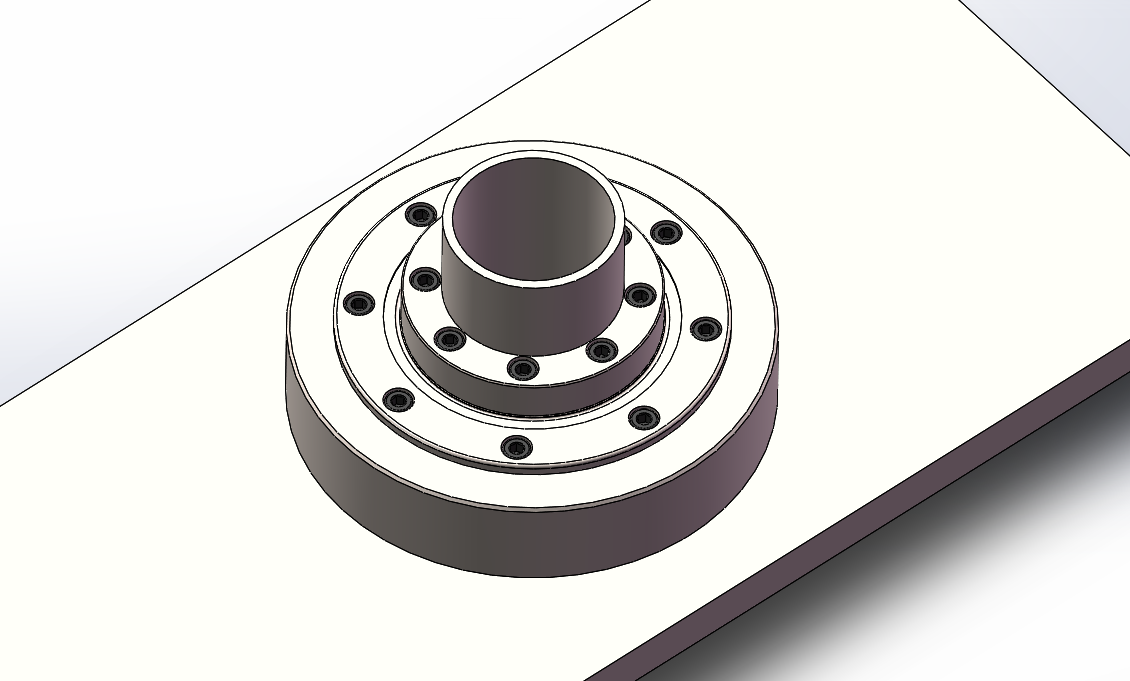

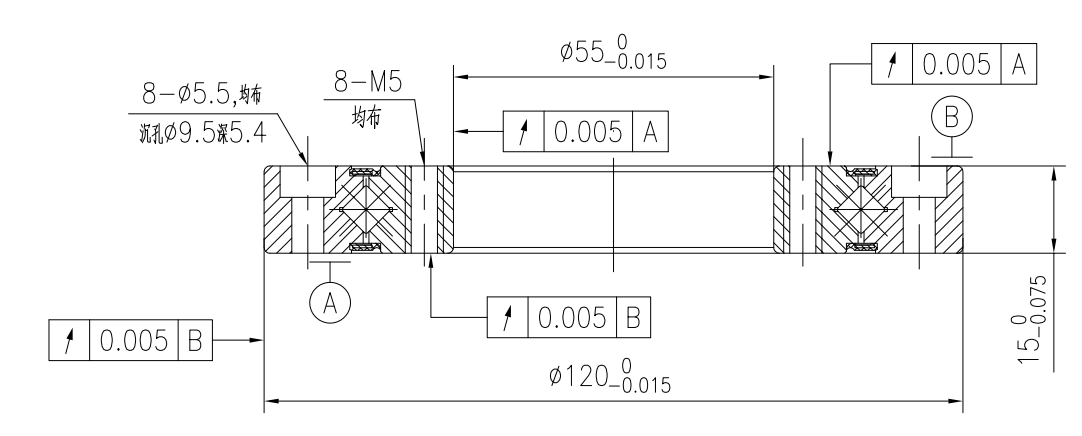

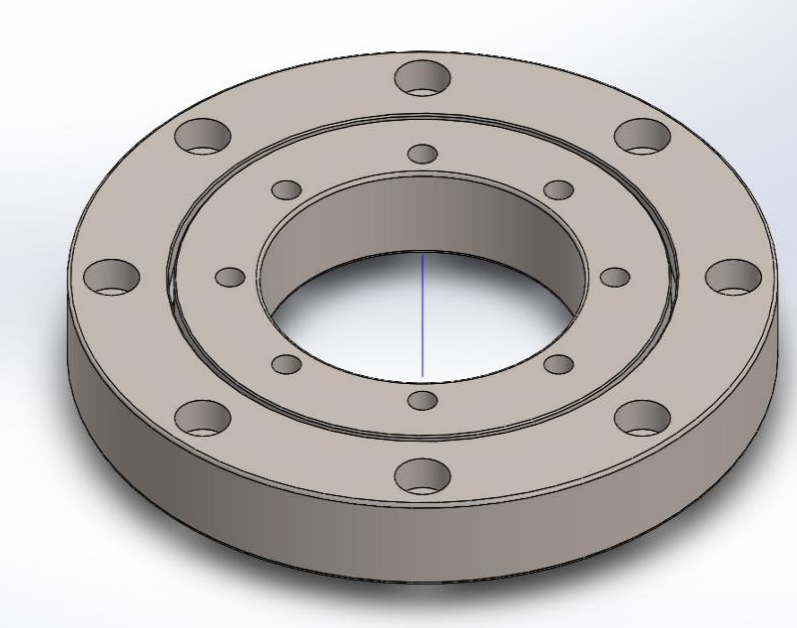

根据与客户充分沟通,了解客户的工况要求,KIS 为客户选择精密交叉滚子型轴承,该产品滚动体为圆柱滚子型,呈 90°在内外圈滚道内间隔分布,这样既可以承受轴向、径向载荷,还可以承受一定的倾覆力矩,而且具有精度高、刚性好的特点,按照客户的需要,还可以选用内外圈具有安装孔的形式,这样可以与客户的基座与管件法兰之间直接进行联系,安装更便捷。可以采用带有预负载的负游隙设计,这样在转动时,可以提供稳定的预载扭矩,保证客户使用。该产品的轴向、径向跳动可以控制在 0.005mm 以内,完全可以满足客户的使用需要。

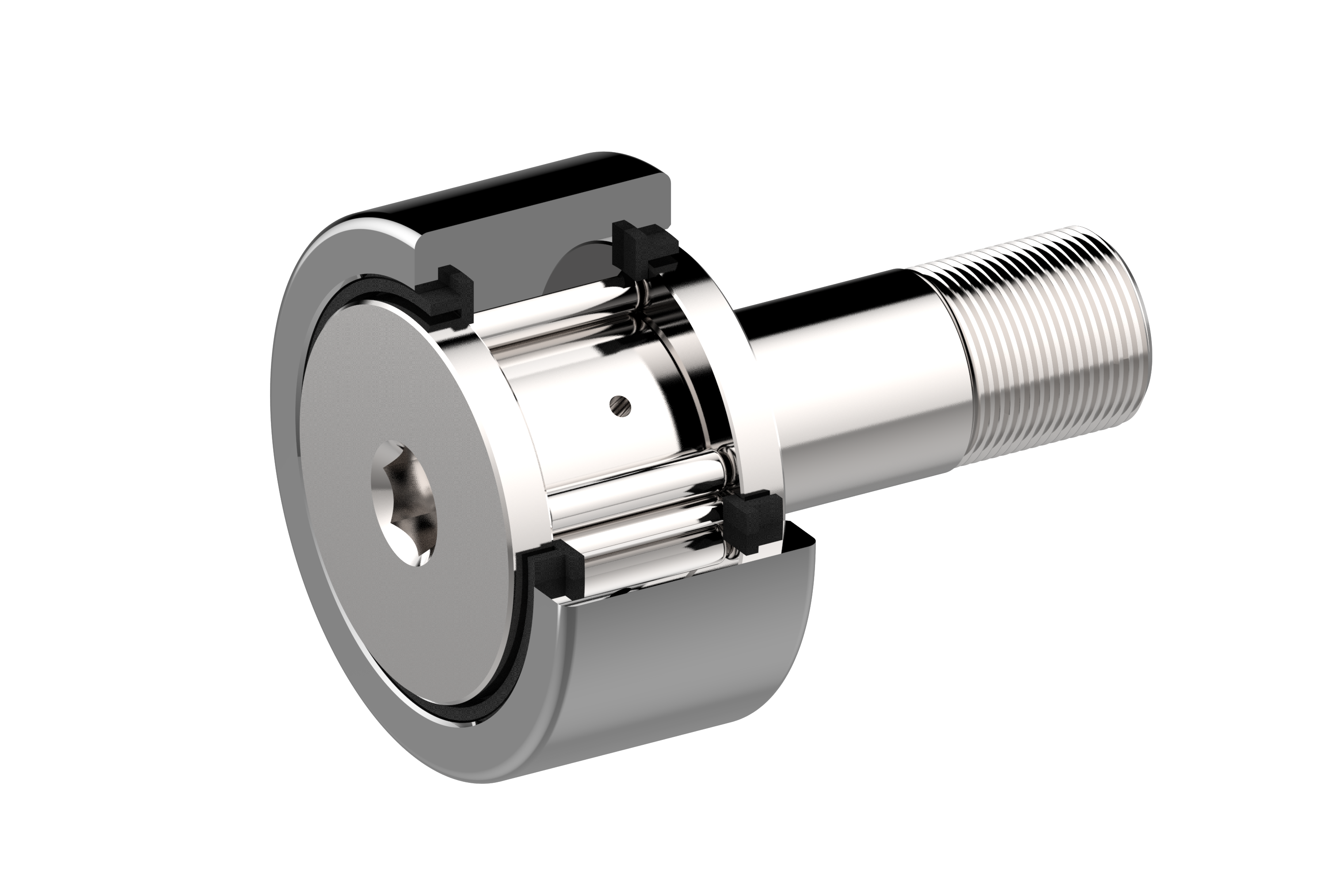

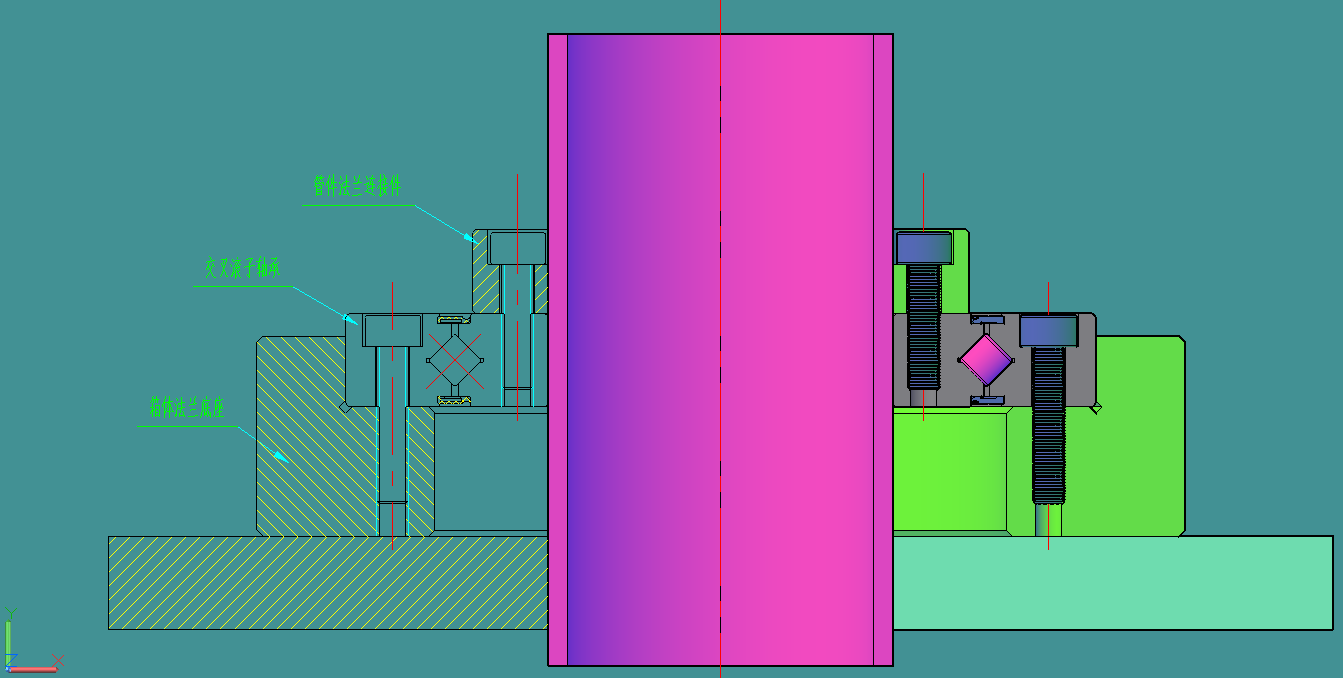

优化后的安装示意图参考图 1 及图 2

图1

图2

图3

图4

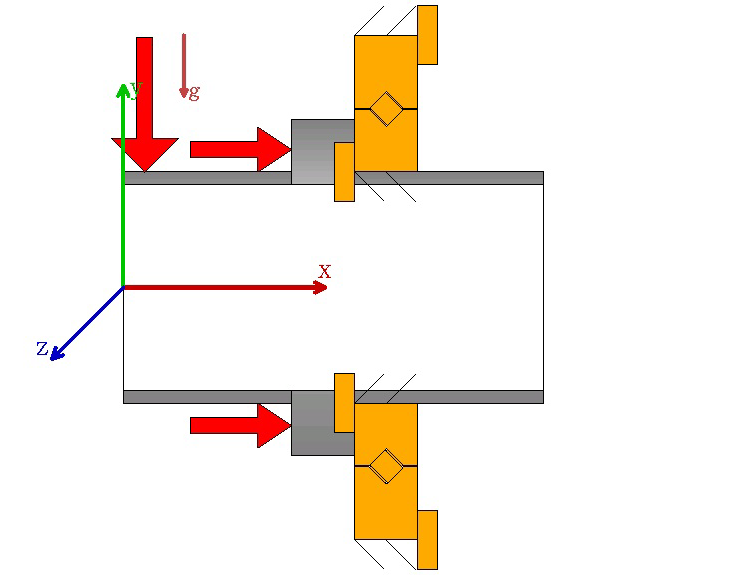

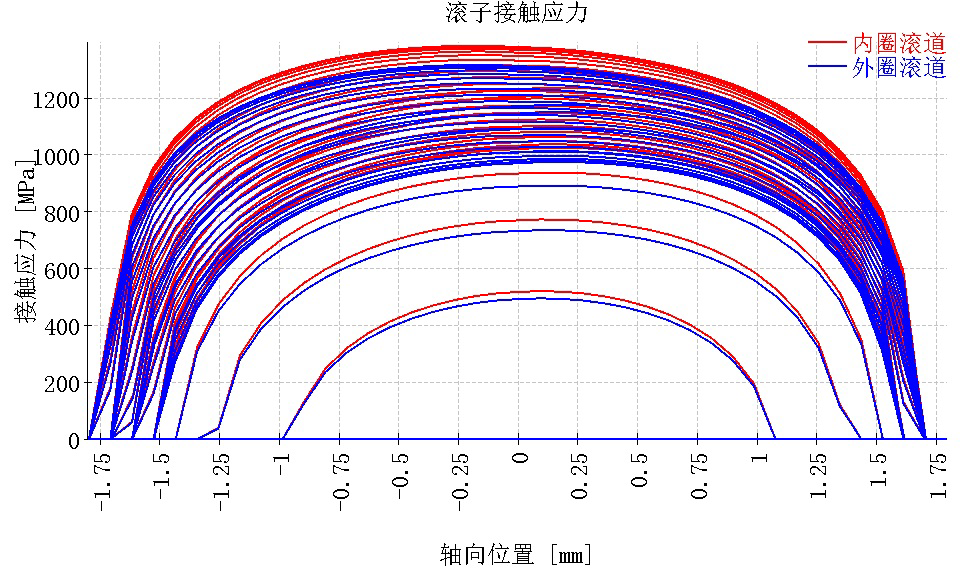

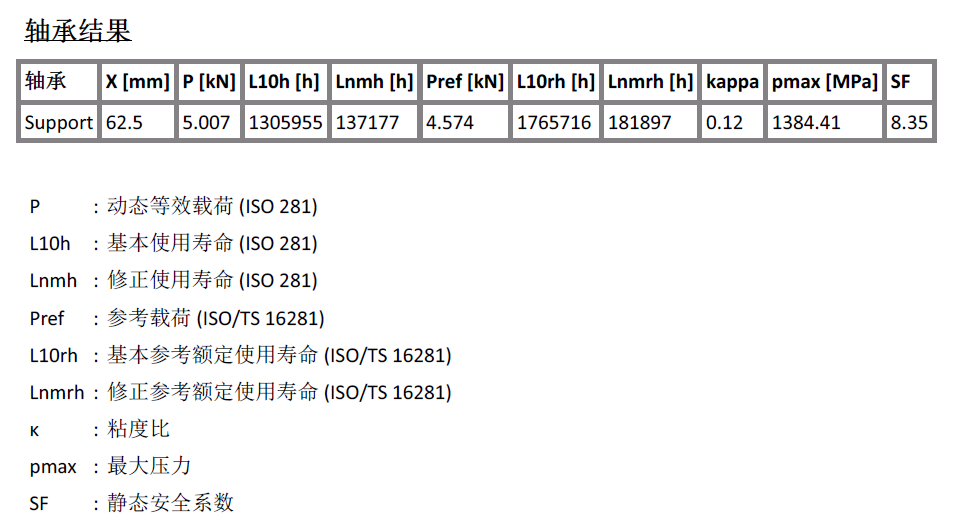

利用轴承专业寿命分析软件对轴承寿命及静态安全分析结果,寿命和静态安全系数可以完全满足客户需求。(分析过程图片参考图 5~图 8)

图5轴承安装及受力示意图

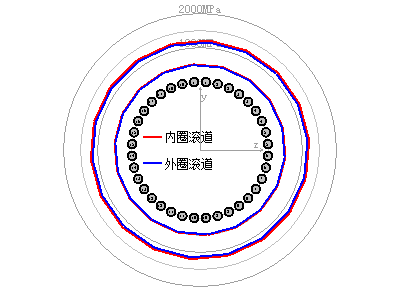

图 6 内外圈滚道接触应力

图 8 轴承寿命及静态安全系数计算结果

产品交付客户使用:

产品交付客户后,客户反馈,因为轴承自带安装孔,简化周边安装结构,安装操作时间由原来四个小时压缩到两个小时以内,管件端部变量不超过 0.3mm,而且转动时扭矩稳定,在 4.8~5.2N.M 之间,完全满足客户设计要求。

客户经加强疲劳测试,摆动批次超过 5 万次以上,定位精度还能保持在设计范围以内。

目前客户时间已经超过三年,反馈良好。目前该系列产品已经批量稳定使用。