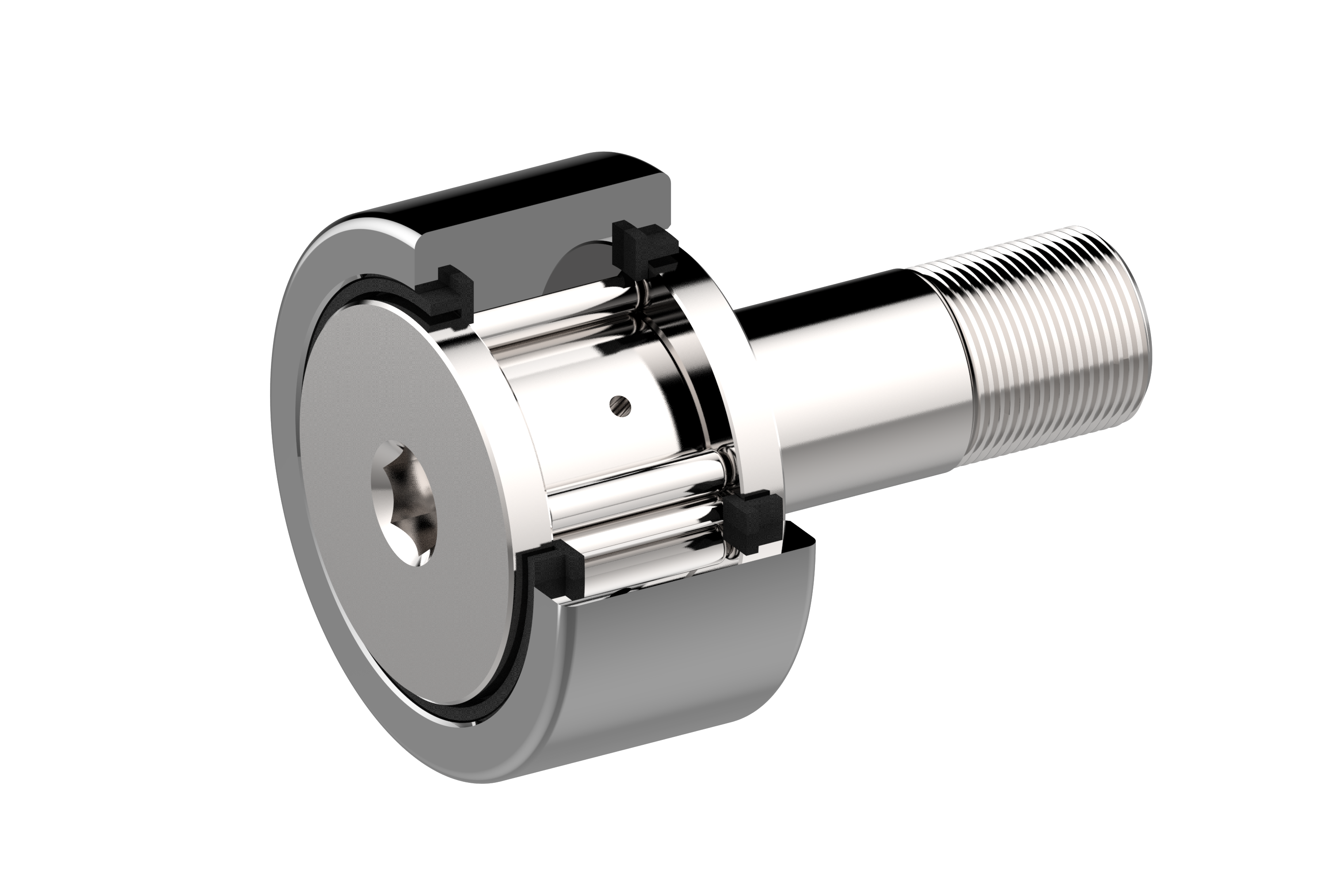

② 带轴向定位型产品可承受一定的轴向载荷

③ 可以承受轻微不对中影响产生的偏载和歪斜运转

④ 优化的外表面轮廓,减少了与导轨间的接触应力,提高导轨寿命

⑤ 优化的滚道和滚子形状,保证了轴承的长寿命

② 结构简单、标准化加工工艺,可靠耐用,性价比高。

③ 可承受径向和轻轴向两个方向轴向载荷,易于安装,维护成本低。

② 具有低的摩擦力矩,噪音与振动低,即使在高速工况下温升也较低。

③ 具有较低的最小载荷要求。

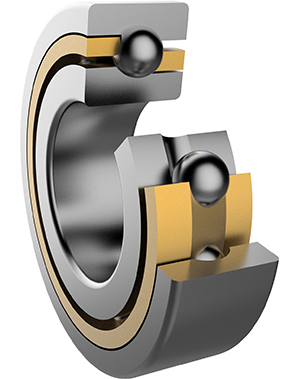

② 可承载径向和轴向联合载荷,通过多套单列组配或者双列轴承可以承受双向的轴向载荷。

③ 多套配置的单列轴承和双列轴承具有较高的刚性。

④ 高精度的产品保证了轴承的高转速和良好的运行性能。

② 非定位结构具有一定的轴向位移

③ 滚子优化的母线轮廓减少了滚子与滚道接触的边缘应力以及减小安装对中和轴挠曲对整体性能的影响,使用寿命长

② 高的径向承载能力和一定的轴向承载能力

③ 优化的内部结构设计、滚子形状和保持架结构使轴承具有长的使用寿命

② 低摩擦、噪音和振动,更长的寿命

③ 组配产品可以满足最适合的预负载和刚性需求

④ 可分离和互换的零件更便于安装、拆卸与维护

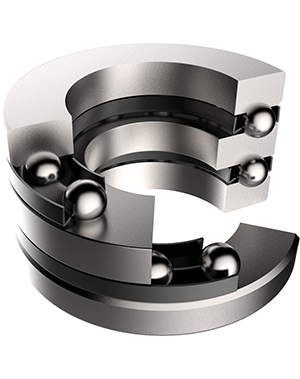

② 可以在极小的轴向空间内提供非常高的刚性

③ 优化的滚针和滚道形状设计,减少边缘接触应力的产生,具有更长的寿命

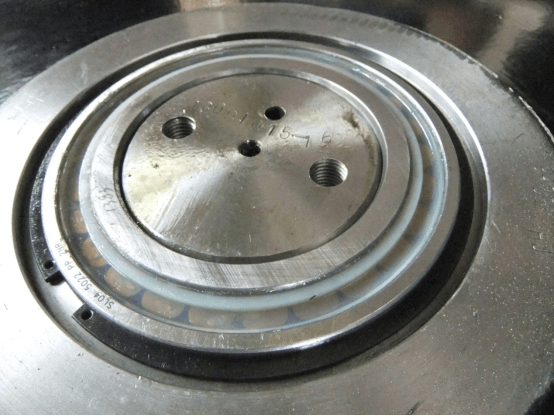

成功案例:船舶吊机设备

客户背景:

合作的客户是一家总部位于欧洲的上市公司,不仅在国内设立有分支机构,同时也在全球的28个国家设有技术工厂和服务点。客户主要以生产吊装机械设备为主,是一家集工业设计、制造服务为一体的全球化一站式制造服务供应商。

客户遇到的问题:

在与KIS柯拉思利合作前,客户试用了多家轴承公司的产品,通过样品检测及上台架测试,发现多家轴承产品在连续工作几百个小时以后,就出现异常振动与噪音,严重时轴承直接卡死。KIS经过轴承内部解剖,发现轴承滚道接近挡边部位边缘疲劳磨损严重,而且个别产品出现挡边直接碎裂,造成轴承寿命短,未能达到客户的目标使用寿命要求。

KIS提供的解决方案:

1. 深入沟通:KIS通过前期《工况调查表》及多轮与客户的深入沟通,了解客户设备使用中遇到的问题及痛点需求。

注:工况调查表,为了更好的为客户提供服务,KIS提供轴承调查服务,希望通过与客户的紧密沟通,了解客户在轴承应用过程中的难点和痛点,为客户答疑解惑,提供最佳的服务方案。

2.优化内部结构:KIS根据轴承受力情况,模拟轴承应用工况,采用solidworks三维实体建模结合simulation模拟有限元分析,将轴承滚道、引导挡边形状进行优化,最大限度减少轴承在重载工作时的局部应力集中出现。同时KIS对滚道与挡边部位油沟尺寸进行修正,提高挡边整体刚性。

注:模拟轴承工况,设计人员使用模拟工况分析软件工具,更好的将轴承设计与实际应用工况相匹配。通过各种模拟应用预设参数设定,预测轴承性能、寿命和可靠性,而代替必须长时间、高成本才可以进行验证的实验室或现场试验。将问题直接在产品设计阶段就得到解决,确保适合的产品应用于客户现场。

3.KIS配合使用高精度的Ⅱ级凸度滚子,滚动体组之间的直径差非常小,保证最大滚动体数量可以与滚道面接触承载,并使轴承套圈滚道与滚动体的接触应力降到最低。同时通过专业的有限元分析软件进行分析后,完全消除了,轴承滚道边缘接触应力。

注:优化设计,我们围绕以各种轴承应用大数据收集、分析和处理为基础,将更适合的轴承新技术和产品应用到您的解决方案中。

客户反馈:

通过向客户提供采用优化设计的对应轴承产品,客户经过检测及多轮实际上机测试,完全可以满足客户的使用和寿命要求,圆满解决了客户设备使用过程中的问题,大大提高了轴承的使用寿命,减少客户因停机带来的经济损失,提升工作效率。

KIS提供的解决方案的5大成效:

1.产品供货时间短,满足客户的供应要求。

2.在原有设备工况上延长使用寿命近20%左右 。

3.通过设计人员使用模拟工况分析软件工具,代替必须长时间、高成本才可以进行验证的现场测试。

4.通过设备故障和失效情况进行根本原因分析,并提出相应的改进方案。

5.以轴承应用大数据收集、分析和处理为基础,将更适合的轴承技术应用到客户的设备中。

这些优势完全满足了客户实际生产装配上的要求,并且KIS在针对应用工况上,采取的专业时效的沟通方式也降低了操作人员的学习成本。

在柯拉思利,您会受到来自专业应用技术人员,亲自为您出谋划策并关注您的诉求——无论您是对产品有疑问还是需要设备工况提升信息。

KIS的专业技术人员会在复杂的技术问题上提供帮助。